Наука и технологии |

Инновационная продукция ОАО "Новосибирский завод химконцентратов" для нужд нефтегазопереработкиВиктор Васильевич Мухин,

В сентябре 2006 года на одном из крупнейших предприятий г. Новосибирска, ОАО "Новосибирский завод химконцентратов", будет осуществлен запуск в эксплуатацию первой очереди производства цеолитных катализаторов для нужд нефте- и газоперерабатывающей отрасли. Тем самым ОАО "Новосибирский завод химконцентратов" заявляет о расширении сферы своей деятельности. Производство цеолитных катализаторов создано на основе лицензионного соглашения между ОАО "Новосибирский завод химконцентратов" и Институтом катализа СО РАН, являющимся разработчиком технологии синтеза катализаторов.

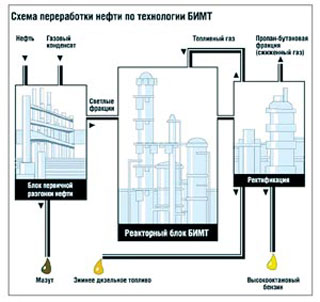

Создание производства цеолитных катализаторов на ОАО "НЗХК" обязано разработанной Институтом катализа СО РАН новейшей технологии нефтегазопереработки - технологии БИМТ, для прямого получения моторных топлив из углеводородного сырья. И сама технология нефтегазопереработки, и катализатор для ее осуществления разработаны в лаборатории каталитических превращений углеводородов ИК СО РАН под руководством доктора химических наук Ечевского Г. В. Технология БИМТ - процесс одностадийной переработки средних нефтяных дистиллятов или нестабильных газовых конденсатов в высокооктановые бензины, зимнее дизельное топливо и сжиженный газ С3-С4.

Сырьем процесса могут быть нестабильные газовые конденсаты или прямогонные нефтяные фракции НК(35) - (350-360)°С без предварительной их разгонки. Отличительной особенностью указанной технологии является возможность переработки углеводородного сырья с нелимитируемым содержанием в нем серы и сернистых соединений (основного объема добываемого на территории РФ углеводородного сырья). Идеальным же сырьем для переработки и получения моторных топлив являются тяжелые газовые конденсаты или легкие нефти с большим содержанием светлых продуктов. При использовании такого сырья получаются практически только высокосортные моторные топлива, имеющие высокую ликвидность. При этом за счет одностадийности самой технологии значительно сокращается состав оборудования НПЗ и капитальные затраты на ввод его в эксплуатацию, что приводит к достижению наиболее выгодных экономических показателей. Технология позволяет получать высокосортные моторные топлива, соответствующие современным российским и международным стандартам, и практически не требует разработки нестандартного оборудования. При малых мощностях установок (до 20 тыс. тонн в год) могут быть использованы реакторы трубчатого типа, при больших мощностях - адиабатические или полочные реакторы. Технология БИМТ идеально подходит для мини-НПЗ по производству высокосортных моторных топлив при использовании в качестве сырья высокосернистых нестабилизированных газовых конденсатов (таких как, например, Астраханский или Оренбургский), или нефтей малодебитных месторождений. Эта технология также может быть использована при строительстве новых нефтеперерабатывающих комплексов в качестве современной ресурсосберегающей технологии. По предлагаемой новой технологии из нефти необходимо выделить широкую фракцию (НК - КК 360°С), которая направляется на процесс БИМТ. В случае тяжелых газовых конденсатов, на процесс БИМТ можно направлять весь газовый конденсат без его предварительной разгонки на бензиновую и дизельную фракции. Допускается использовать в качестве добавки к сырью фракции термокаталитических процессов. Однако чем больше олефинов в сырье, тем меньше срок службы катализатора. Газовые конденсаты, имеющие конец кипения ниже 250.С, подвергать переработке по технологии БИМТ нецелесообразно. Полученный продукт далее подвергается ректификации с выделением высокооктанового бензина и высокоцетанового дизельного топлива (зимнего или арктического сорта). Соотношение между количеством получаемых бензина и дизельного топлива зависит от состава исходного сырья и может варьироваться изменением условий проведения процесса. Еще одним товарным продуктом, получаемым при переработке тяжелых газовых конденсатов, является пропан-бутановая фракция.

Технологическая установка состоит из нескольких блоков. В блоке первичной разгонки сырья не происходит изменение качественного состава углеводородов, а происходит разделение нефти на мазут (товарный продукт) и сырье для каталитического блока. В каталитическом блоке на одном катализаторе светлые фракции подвергаются переработке, включающей несколько типов реакций, таких как крекинг, ароматизация, изомеризация, алкилирование и т. д., и приводящей в конечном итоге к изменению качественного состава углеводородов. В блоке разделения продуктов происходит выделение основных товарных продуктов - бензина и дизельного топлива. В блоке ожижения пропан-бутановой фракции происходит перевод углеводородных газов в жидкое состояние путем их сжатия компрессорами с получением товарного продукта пропан-бутановой фракции (СПБТЛ). Процесс проводится в реакторах со стационарным слоем катализатора при температуре 350-450°С и давлении до 20 атм. Весовая скорость подачи сырья зависит от желаемого ассортимента конечных продуктов и находится в интервале от 1,4 до 2,5 час-1. Процесс на катализаторе идет в газовой фазе. Водород со стороны не используется. В результате проведения процесса практически вся сера, содержавшаяся в сырье, переходит в сероводород. Для утилизации сероводорода предусматривается блок сероочистки, который может удалять сероводород по трем различным вариантам, в зависимости от производительности установки и содержания в сырье общей серы. Реальные потери процесса будут состоять из потерь легких летучих фракций (метана, этана и сероводорода в случае сернистого сырья) в количестве 1,5 - 3% при условии отсутствия их дальнейшей переработки. Впрочем, и эти легкие фракции могут быть утилизированы следующим путем:

Основные энергетические потребности установки могут быть покрыты за счет использования в технологических печах образующегося в результате процесса газа. Мазут в технологии не участвует и, в принципе, может быть использован на собственные нужды установки. Институтом катализа СО РАН на опытной площадке ОАО "НИПИгазпереработка" (г. Краснодар) проведены испытания технологии БИМТ на установке с реактором объемом 270 л и номинальной мощностью 4000 тонн/год по сырью (загрузка катализатора ИК-30-БИМТ составила 150 л, давление процесса 11 атм., диапазон температуры 350-450°C и объемный расход сырья в диапазоне 180-240 л/час). В качестве сырья использовалась фракция н.к.-360°С газового конденсата месторождения "Прибрежное" (Краснодарский край). Полученные в различных режимах суммарные продукты разгонялись на бензиновую и дизельную фракции и затем исследовались на соответствие всем требованиям ГОСТов на бензин и дизельное топливо соответственно. Полученные бензины и дизельное топливо полностью соответствовали требованиям ГОСТов. Проведенные испытания подтвердили работоспособность технологии БИМТ и возможность устойчивого получения с ее помощью бензинов, соответствующих маркам АИ-80 и АИ-93, а также дизельного топлива марки "А" из сырья широкого фракционного состава с концом кипения до 360°С. Кроме того, процесс БИМТ дважды прошел испытания на различном сырье на установке мощностью по сырью 100 л/сутки, принадлежащей ООО "Плазмохим" (г. Казань). В первом случае сырьем процесса служили два дистиллята (35 - 360°С) с содержанием общей серы 3,75% масс., отогнанных из нефти различных скважин Нурлатского месторождения (Республика Татарстан). Эти дистилляты отличались соотношением бензиновой и дизельной фракций. Во втором случае сырьем процесса служил нефтяной дистиллят (40 - 350°С) с содержанием серы 0,51% масс., полученный смешением прямогонных бензиновой и дизельной фракций, взятых на Нижнекамском нефтехимическом комбинате. Для каждого типа сырья было проведено по три полных пробега катализатора до регенерации с двумя регенерациями между ними. После регенерации азотно-воздушной смесью катализатор полностью восстанавливал свои свойства. По сравнению с традиционной технологией нефтепереработки технология БИМТ обладает рядом существенных преимуществ:

Одним из важнейших достоинств технологии БИМТ является значительное снижение энергозатрат (см. табл. "Сравнение энергозатрат для традиционного и альтернативного вариантов нефтепереработки"). Согласно расчетам эффективность предлагаемой новой технологии переработки нефтяных фракций в высокосортные моторные топлива минимум в четыре раза выше эффективности существующих в настоящее время технологий получения этих продуктов.

Приведенные в таблице данные для простоты расчетов определены без учета следующих факторов:

Таким образом, реальные значения эффективности технологии будут существенно превышать расчетные данные. Промышленный способ синтеза цеолитного катализатора с перераспределением активных центров в кристаллической структуре включает более десяти различных технологических операций и представляет собой высокотехнологичный процесс мирового уровня. Основой цеолитного катализатора для технологии БИМТ является цеолит структуры ZSM-5. В 1998 году промышленно развитые страны произвели 102 тыс. т цеолитных катализаторов для крекинга и гидрокрекинга (цеолитов Y и ZSM-5). При этом объем выпуска ZSM-5 составлял около 2% от объема выпуска цеолита типа Y. В настоящий момент в России практически отсутствует промышленное производство цеолита структуры ZSM-5, а цеолит типа Y для катализаторов крекинга производят только на катализаторной фабрике Омского нефтеперерабатывающего завода в объеме, обеспечивающем только собственные потребности. Остальные нефтеперерабатывающие заводы закупают цеолитные катализаторы за рубежом. Поэтому создание промышленного производства катализаторов, приготовленных на основе цеолита структуры ZSM-5, является для России очень актуальной и важной задачей. На основании проведенных в Институте катализа СО РАН исследований по изучению процесса закоксования цеолитного катализатора были сформулированы требования к продукту. В процессе синтеза должна быть обеспечена моноразмерность кристаллов цеолитного компонента, а сама поверхность кристаллов иметь структуру, обедненную атомами алюминия. Благодаря этому у нефтепеработчиков на НПЗ будет значительно снижена нежелательная крекирующая активность готового катализатора и уменьшено его закоксовывание при переработке углеводородного сырья широкого фракционного состава. Типичная кристаллическая структура синтезированного на ОАО "НЗХК" цеолита выглядит следующим образом. Проведенные научные изыскания позволили оптимизировать все технологические стадии и создать базовый катализатор - катализатор ИК-30-БИМТ. Этот катализатор имеет структуру цеолита ZSM-5, дискретную величину силикатного модуля (в диапазоне 40 - 100 моль/моль), высокое содержание цеолита (не менее 80%) при отсутствии благородных металлов, низком содержании редкоземельных элементов и минимальном содержании соединений натрия. В технологии предусмотрена схема утилизации отработавших растворов и возвращение в процесс большинства наиболее ценных химических компонентов, в результате чего технология производства катализаторов является практически безотходной. Достоинства технологической схемы заключаются в следующем:

В результате реализации ряда технологий синтеза цеолитных катализаторов, разработанных Институтом катализа СО РАН, на ОАО "Новосибирский завод химконцентратов" создана первая очередь производства цеолитных катализаторов и освоен выпуск следующей продукции: Цеолитный катализатор ИК-30-БИМТ для получения моторных топлив Общие данные. Катализатор на основе экологически чистой высококремнеземистой цеолитной системы, не содержит благородных и тяжелых металлов, не обладает взрывоопасными и пирофорными свойствами. Отработанный катализатор экологически безопасен. Область применения. Переработка средних нефтяных дистиллятов или нестабильных газовых конденсатов, выкипающих до температур 350 - 360°С, и получение сжиженного газа С3-С4, высокооктановых бензинов, которые по своим эксплуатационным характеристикам соответствуют автобензинам Аи-80, Аи-93, Аи-95, а также получение зимнего и арктического дизельного топлива с цетановым числом не ниже 45 пунктов. Цеолитный катализатор ИК-30-БИМТ-2 для получения моторных топлив Общие данные. Катализатор на основе экологически чистой высококремнеземистой цеолитной системы с дополнительным модифицированием компонентами для гидроочистки, не содержащий благородных и тяжелых металлов. Область применения. Переработка средних нефтяных дистиллятов с высоким содержанием сернистых соединений тиофенового ряда, выкипающих до температур 350 - 360°С, и получение сжиженного газа С3-С4, высокооктановых бензинов (Аи-80, Аи-93, Аи-95), зимнего и арктического дизельного топлива с цетановым числом не ниже 50 пунктов. Порошок цеолита ИК-17-1 Общие данные. По новой экологически чистой технологии синтезирован низкомодульный цеолитный порошок структуры ZSM-5 со строго определенной морфологией кристаллов. Цеолит не содержит никаких модифицирующих элементов. Область применения. Добавка в катализаторы крекинга нефти FСС, обеспечивающая увеличение октанового числа бензинов крекинга и увеличение содержания высокоценных углеводородных фракций в газах крекинга (олефинов), необходимых для процессов алкилирования и полимеризации. Цеолитный катализатор ароматизации ИК-17-М Общие данные. Катализатор создан на основе низкомодульного цеолита ИК-17-1 с дополнительным модифицированием химкомпонентами, не содержащими благородных и тяжелых металлов. Отработанный катализатор экологически безопасен. Область применения. Переработка пропан-бутановой фракции и получение концентрат ароматических углеводородов (высокоценного сырья для нефтехимии). Краткая справка ОАО «НЗКХ» ОАО "Новосибирский завод химконцентратов" (ОАО "НЗХК") ведет отсчет своей истории с 1948 года и является одним из ведущих российских производителей ядерного топлива для АЭС России и зарубежных стран. Производство энергетического ядерного топлива в ОАО "НЗХК" функционирует более четверти века. Предприятие представляет собой самый современный комплекс химических и машиностроительных производств по изготовлению ядерного топлива для АЭС и исследовательских реакторов. Другим масштабным технологическим комплексом в ОАО "НЗХК" является производство лития и его соединений. Система менеджмента качества ОАО "НЗХК" соответствует требованиям международного стандарта ISO 9001:2000 и сертифицирована TUV CERT - аккредитованным национальным органом Германии, признанным во всем мире. Действие сертификата ежегодно подтверждается результатами надзорных аудитов со стороны TUV CERT. Новосибирский завод химконцентратов награжден Дипломами лауреата премии Правительства Российской Федерации в области качества (1999, 2000 гг.) и рядом других престижных наград, в том числе и международных. ОАО "Новосибирский завод химконцентратов" |