В 2006-м году в компании «Унискан» разработано оборудование для высокопроизводительной технологии литья реактопластмасс – материалов нового поколения.

Разработана технология получения из реактопластов изделий, абсолютно идентичных по своим свойствам изделиям из обычных пластмасс.

Освоение технологии литья реактопластов позволяет значительно снизить издержки и сократить сроки выпуска продукции, что особенно актуально для мелкосерийного многономенклатурного производства.

Схема технологического процесса:

1. Получение первой детали (механообработка или 3D-прототипирование)

2. Изготовление силиконовой формы

3. Литье реактопласта

Срок получения первой отливки – до 5 дней.

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

- Конструкторская документация от Заказчика

- Создание компьютерной 3D - модели изделия

- Изготовление дюралевой формы

|

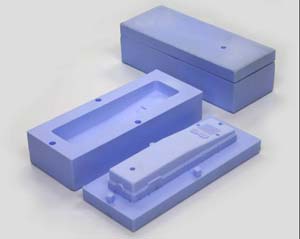

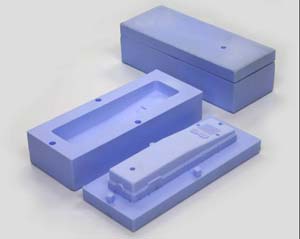

Сначала подготавливаются металлические формы:

|

|

|

Отсутствие высоких температур и давлений при литье реактопластов позволяет изготавливать формы из обычной дюрали. Приведенные на снимке формы были изготовлены за четыре смены (1 смена – одна форма).

|

|

На следующем шаге изготавливаются силиконовые формы:

Преимущества силиконовых форм состоят в том, что они, не давая усадок, остаются мягкими. Это позволяет отливать сложные детали в формах без съемных знаков.

В примере на снимке силиконовая форма выдерживала 20 отливок, после чего отливалась новая. Количество отливок (сколько выдерживается силиконовой формой) обусловлено тем, что изделие тонкостенное.

|

|

В эти формы заливается смешанный реактопласт:

Через литьевые отверстия смешанный реактопласт заливается в форму, где проходит полимеризация. Важным свойством используемого реактопласта является отсутствие усадок и возможность использования различных красителей.

|

|

|

Через 50 минут:

Деталь извлекается из формы и можно заливать следующую.

Это время зависит от толщины стенки.

|

ВОЗМОЖНОСТИ

-

Благодаря сильной адгезии, возникающей при воздействии одним из компонентов реактопластов на уже полимеризовавшуюся деталь, получен способ дешевого и быстрого герметичного ввода кабеля в корпус прибора.

|

|

-

Последнее достижение – разработка технологии нанесения на изделие, изготовленное из твердого, но хрупкого сорта пластмассы, защитной оболочки из пластика с амортизационными свойствами.

|

|

Компания: ООО «Унискан»