|

Александр Механик

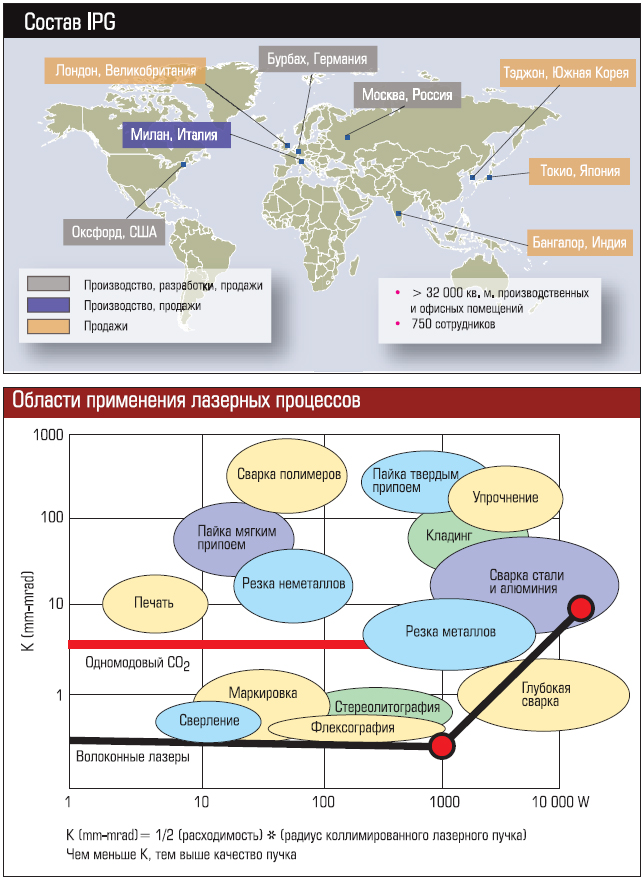

Компания IPG Photonics, зарегистрированная в американском городке Оксфорд, на самом деле возникла в 1991 году в подмосковном городе Фрязино, где и в настоящее время расположена ее базовая компания — НТО «ИРЭ-По-люс». Несмотря на транснациональный характер бизнеса, 80% работающих в IPG — россияне. Контроль над компанией и ее патенты находятся в руках российских ученых и инженеров. Пакет в 45% акций IPG принадлежит основателю компании Валентину Гапонцеву.

Инновационный характер разработок компании подтверждается наличием 360 патентов на более чем 50 объектов ноу-хау. В течение нескольких последних лет оборот компании ежегодно увеличивался более чем на 40%.

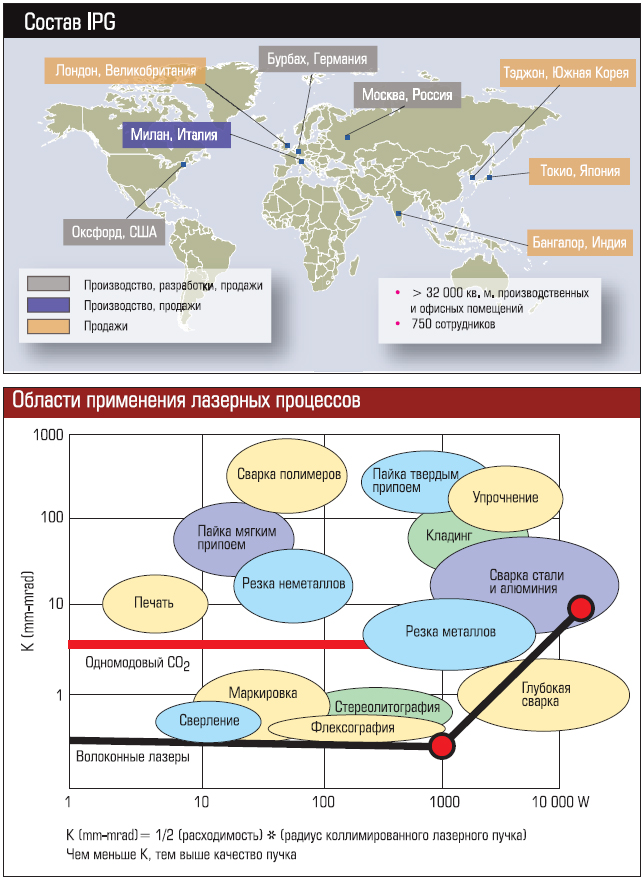

Специализация IPG Photonics — лазеры средней и большой мощности (сфера их применения показана на рисунке на стр. 64), мировой рынок которых уже сейчас превышает 3 млрд долларов, а с учетом разнообразных машин и систем на их основе — 10 млрд долларов. Хотя на этом рынке действуют крупнейшие западные фирмы, именно этой российской компании без господдержки, инвестиций и ресурсов удалось произвести революцию, создав впервые в начале 1990-х годов на основе специальных световодов волоконные лазеры с мощностью в десятки, затем сотни и, наконец, тысячи и десятки тысяч ватт. С середины 1990-х годов параллельно работы в этом направлении интенсивно вели многие крупные и средние фирмы в США, Европе и Японии. Во многих странах эти разработки вышли на уровень активно финансируемых национальных программ. Однако IPG Photonics, несмотря на несоизмеримо более скромные человеческие и финансовые ресурсы, смогла намного опередить конкурентов. Значительный отрыв сохраняется и по сей день.

В настоящее время IPG производит более 100 моделей лазеров различного применения с диапазоном мощностей от 5-10 Вт до 100 кВт. Сейчас компания выходит на производство лазерных станков, роботизированных комплексов и других специализированных интегрированных систем.

Благодаря своим ноу-хау и использованию собственной элементной базы, результаты, полученные в компании, уже десять лет не могут повторить крупнейшие мировые компании. В итоге IPG контролирует цены и 75-80% продаж этого сегмента рынка.

Опора на собственные силы

|

По словам руководителя компании IPG Photonics Валентина Гапонцева, применение волоконно-оптических лазеров вместо традиционных можно сравнить с заменой полупроводников и микросхем в электронике на сверхбольшие интегральные схемы

|

Валентин Гапонцев долгие годы проработал в Институте радиоэлектроники РАН, ведя жизнь обычного советского академического ученого. В 1960-1970-е годы он занимался разработкой и исследованиями лазерных стекол.

Когда в ходе реформ в СССР представилась возможность заняться бизнесом, Гапонцеву было 53 года. Благодаря успешной академической деятельности он заслужил хорошую репутацию в международном научном сообществе, и предложений о работе за рубежом хватало. И он решил рискнуть начать свое дело, сначала по старым наработкам.

В 1992 году, уже после начала интенсивных исследований по волоконным лазерам, на Валентина Гапонцева «по наводке» одного из профессоров Миланского университета вышел первый серьезный заказчик из Италии. Приехали трое менеджеров крупной телекоммуникационной фирмы Italtel и стали просить помочь им в разработке микролазера на эрбиевом стекле. Гапонцев рассказал о предварительных результатах по волоконным лазерам. Итальянцы заинтересовались и подготовили три проекта на 750 тыс. долларов.

Конечно, были мелкие эпизодические заказы и в России. Но итальянский заказ был на порядок больше других и позволил коллективу Гапонцева какое-то время продержаться и продолжать далее заниматься разработками. А через год Га-понцев нашел заказчика в Германии. Это был военный проект — система контроля препятствий при полетах вертолетов, для которого нужен был безопасный лазерный источник на 1,5 микрона. Разработчиком системы была фирма Daimler Benz Aerospace. Они уже потратили около 10 млн долларов на известную калифорнийскую фирму, а получили практически неработоспособный газовый лазер весом полтонны. Это было неприемлемо. Надо было систему сдавать, а передатчика не было. И тут случайно на выставке в Мюнхене к Гапонцеву подошел начальник отдела из Daimler Benz.

Гапонцев предложил ему альтернативное решение на базе волоконного лазера. Запросил 500 тыс. марок, и тот сумел пробить разрешение на заказ, но при условии, что работа будет сделана в Германии. Так пришлось обосновываться в ФРГ, где и была открыта фирма IPG Photonics (далее — IPG).

К 1997 году выручка IPG была на уровне 10-20 млн долларов. Развиваться дальше только на уникальных разработках было уже трудно, надо было выходить на серийное производство. В 1997 году один из крупнейших американских телеком-операторов, компания Bell outh, впервые начал широкое внедрение технологии «волокно к дому». Проект охватывал около 5 млн частных домов. Оборудование поставляла фирма Reltek, Даллас (США). Им понадобились мощные волоконно-оптические усилители с многопортовыми распределителями. Однако испытания показали, что ни один из усилителей известных поставщиков не отвечает спецификации заказчика. А приборы IPG прошли эти испытания блестяще. За два года работы над проектом IPG заработала около 15 млн долларов.

Одной из важнейших составляющих волоконно-оптических лазеров являются полупроводниковые лазерные диоды накачки.

В то время единственным в мире поставщиком довольно надежных диодов накачки была компания JDSU. Остальные компании делали суррогатные диоды со сроком службы всего несколько тысяч часов, в то время как для телекоммуникационных систем нужен был ресурс в сотни тысяч часов.

И тогда в IPG решили разработать и выпускать собственные диоды. Риск был громадный, ведь даже мировой гигант — компания Sony использовала покупные диоды.

Сейчас IPG выпускает таких диодов больше, чем все остальные компании вместе взятые — свыше 1 млн чипов и 500 тыс. сборок в год.

Как все устроено

|

Замгендиректора IPG по науке Игорь Самарцев: «Основная идея нашего бизнеса — овеществлять задачи заказчиков. Изначально компания, когда она еще была даже очень маленькая, работала по принципу: есть заказчик, есть и ОКР, и производство, и продукция»

|

За эти годы компания IPG выработала собственные подходы к организации процессов управления и разработок. Одно из новаторских начинаний в этой области — создание сквозных комплексных бригад, работающих на всех стадиях продвижения продукта, от НИОКР до передачи продукта в серийное производство. Поступающие в компанию заказы на разработку новых изделий предварительно прорабатываются в отделе маркетинга на предмет их рыночной перспективы. Результаты маркетингового исследования докладываются руководству компании и учитываются при принятии решения о начале производства.

В случае если поступает заказ на разработку определенного продукта, из профильного отдела назначается ответственный за его разработку, которому передаются соответствующие полномочия для организации и контроля полного цикла разработки (по аналогии с главным конструктором в советских КБ). Под началом «главного конструктора» из состава профильного отдела формируется группа разработчиков. Входящие в группу специалисты продолжают осуществлять текущую деятельность, но при этом участвуют и в создании прототипа нового изделия, а потом в отработке и испытаниях его опытных образцов. По результатам формируется задание для конструкторского отдела и других отделов на разработку документации, необходимой для серийного производства изделий. Эта же группа осуществляет авторское сопровождение изделий в серийном производстве.

Внедрение новых организационных форм позволило компании при проведении исследовательских работ не придерживаться цепочки последовательных этапов, как это принято — сначала поисковые исследования, потом НИР, ОКР и так далее отдельными этапами. По мнению Гапонцева, «в этом случае сохраняется темп работ, не приходится каждый раз все начинать заново».

Компания отказалась и от популярного сейчас аутсорсинга. Как заметил заместитель генерального директора по науке Игорь Самарцев, «аутсорсинг — это, как правило, производство компонентов, а компоненты — это ключевое преимущество. Аутсорсинг существенно замедляет скорость ротации продуктов, потому что если вы что-то разработали, то вы должны у себя сначала это поставить, проверить, а потом передать уже какой-либо сторонней организации, научить их. Пока они раскрутятся и начнут вам поставлять, уйдет время. А в инновационной компании единственный способ быть впереди других — это бежать быстрее. Пока конкуренты пытаются повторить то, что компания сделала два, три или пять лет назад, ты создаешь все новое и новое, конкуренты: всегда позади. Это единственный способ. И он возможен, если в руках разработчика все: элементная база, технологии, оборудование. Только тогда получается делать все и быстрее, и дешевле, и лучше».

Наконец, в производстве IPG выбрала максимальную роботизацию сборки полупроводниковых лазеров (основного компонента оптоволоконного лазера). Основу роботизации составляет использование гибких роботизированных систем, способных быстро перестраиваться в процессе сборки с одного продукта на другой. Опыт IPG показал, что себестоимость такой сборки при правильно спроектированных машинах и грамотном матобеспечении в десятки раз меньше, чем на сборочных линиях с использованием ручного труда азиатских рабочих. Причем роботизированные системы в компании собирают сами, нарабатывая соответствующие ноу-хау.

Главное — науко-часы и внимание к частностям

Всю элементную базу в IPG делают сами при строжайшем контроле качества на всех этапах технологической цепочки.

Кроме того, компания в процессе разработок и к производству серийных продуктов применила методику массовых стресс-тестов. Обычно их или вообще не проводят, или проводят весьма ограниченно. Считается, что это дорого.

Однако в компании поняли, что только массовые тесты вместо выборочных позволяют быстро набирать статистику и делать серьезные научно-технические выводы по результатам испытаний. Оказалось, что хотя такой метод испытаний серьезно увеличил расходы на их проведение, он позволил существенно уменьшить время разработки и сделал ее намного дешевле. Ведь, как заметил Валентин Гапонцев, «главные расходы при разработках — это науко-часы. Длительность и режимы таких тестов были намного более жесткими, чем рыночные стандарты. В результате мы выявляли и беспощадно отсеивали все экземпляры не только с грубыми, но и с мелкими дефектами, которые могли бы проявиться через несколько лет».

Такой же суровый 100-процентный входной контроль проходят все компоненты, покупаемые со стороны.

Источники инвестиций

Основными источниками инвестиций в инновационную деятельность IPG являются средства от продажи продукции (средства заказчиков), а также банковские кредиты, с помощью которых осуществляется техническое переоснащение предприятий, разработка и усовершенствование необходимых компонентов. Как сказал заместитель генерального директора IPG по науке Игорь Самар-цев, «основная идея нашего бизнеса — это то, что мы овеществляем задачи заказчиков. Изначально компания, когда она еще была даже очень маленькая, работала по принципу: есть заказчик, есть и ОКР, и производство, и продукция».

Когда же было решено разработать и выпускать собственные лазерные диоды, руководство компании решило пойти на частичное размещение акций. Благодаря высокому рейтингу компании, закрытую продажу удалось организовать как своего рода конкурс среди желающих купить акции. В результате за несколько процентов акций IPG получила 100 млн долларов.

Новые перспективы

По замыслу руководства компании, через семь лет IPG должна производить продукцию и услуги минимум на 1 млрд долларов в год. Последнее время компания растет на 30-40% в год. За счет IPO удалось расплатиться с долгами. Только за последние два года построено и оборудовано около 35 тыс. м2 высококлассных помещений в США, Германии и России (в г. Фрязино).

Базовая компания IPG — НТО «ИРЭ-Полюс» — намерена построить собственный мощный индустриальный комплекс и стать ключевым участником фрязинского технокластера «Фотоника». Доля НТО в бизнесе IPG органически увеличится до 30-40%, и НТО станет ее финансовым лидером. Этим окончательно будет закреплено позиционирование IPG как российской транснациональной корпорации.

По мнению Игоря Самарцева, «на данный момент стратегия развития компании заключается в том, чтобы как минимум реализовать все то, что уже наработано, максимально это все внедрить в промышленность. То есть не только завоевать рынок, но еще и сформировать этот рынок. Тем более что, по прогнозам западных экспертов, где-то к 2014 году до 50 процентов металлообработки станет лазерной. Скачок должен быть такой же примерно, какой произошел при появлении персональных компьютеров. Поэтому стратегия у нас там сейчас простая: остаться на максимально долгий срок лидером отрасли».

Выводы

Подводя итоги, можно сказать, что в основе успеха IPG лежит, как считает руководство компании, несколько факторов, отмеченных выше:

- опора на достижения фундаментальной науки. Знание достижений фундаментальной науки и понимание возможностей, которые они предоставляют, позволяют браться за осуществление проектов, которые не готовы реа-лизовывать другие компании;

- сосредоточение руководства компанией в руках специалистов, инженеров и научных работников, а не финансистов, как в большинстве американских компаний;

- отказ от аутсорсинга. Сосредоточение в одних руках и разработок, и производства всех компонентов технологического процесса, и самих изделий — элементной базы, технологии производства, оборудования. Достижение максимальной самодостаточности;

- максимально возможная автоматизация производственных процессов, позволяющая конкурировать с китайскими фирмами по себестоимости и сохранять производство в географической близости от места разработки.

*Настоящая статья представляет собой сокращенный вариант главы книги «7 нот менеджмента. Лучшая практика инноваций», которая выпущена Рейтинговым агентством «Эксперт РА» по результатам исследования, произведенного по заказу Минпромторга РФ.

|

|